「電子部品の加熱工程で焼きムラが出て困っている...。」とお悩みではありませんか?

電子部品は私たちの生活のあらゆる場面で不可欠な存在です。スマートフォンやPC、家電製品から自動車、産業機器に至るまで、その進化は目覚ましく、より高性能で信頼性の高い部品が常に求められています。

この高性能化を支える上で、製造工程における加熱処理は極めて重要ですが、現場で多くの生産技術担当者を悩ませているのが「焼きムラ」の問題です。焼きムラは品質不良や歩留まりの低下を引き起こすため、早期に解決する必要があります。

本記事では電子部品の焼きムラが起こる原因を解説して、遠赤外線と熱風の複合加熱による均一加熱や改善事例を紹介します。電子部品の焼きムラにお困りの方は必見です。

電子部品の製造工程における加熱処理は、材料の特性を変化させたり、接着・焼結を促進したり、内部応力を除去したりと、多岐にわたる目的で行われます。これらの工程では、部品全体に均一な熱を加えることが品質確保の上で重要です。

しかし、実際の製造現場では、様々な原因によって焼きムラが発生します。主な原因は以下の通りです。

| 部品の形状やサイズ | 複雑な形状やワーク内に高低差があると焼きムラが出やすい |

| 熱源とワークの位置関係 | 熱の当たり方に偏りが生じて過加熱や加熱不足が発生 |

| ワーク材質の特性 | 熱吸収特性の違いによってワーク内に温度ムラが発生 |

| 加熱炉の温度バラつき | 加熱炉の温度ムラはワークの温度ムラに直結する |

| 昇温や降温の制御 | 急昇温や急降温によって部品の表面と内部で温度差が発生 |

電子部品の焼きムラは、部品の電気特性のばらつき、機械的強度の低下、反りやクラックの発生、さらには製品寿命の短縮といった品質問題に直結します。結果として、不良品の発生率が増加し、再加工や廃棄による生産コストの増大、納期遅延などの問題につながるため、早期に解決を図ることが大切です。

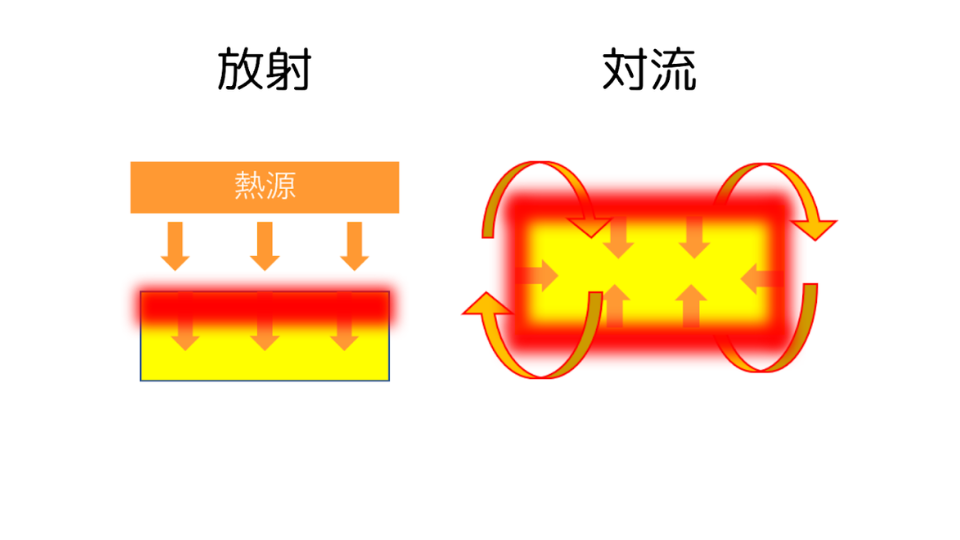

従来の加熱処理は、主に熱風による対流加熱が主流でした。空気を媒体として熱を伝達する熱風加熱は部品の表面から徐々に内部に熱を伝える方法です。そのため、内部に熱が伝わるまでに時間がかかり、短時間での処理では焼きムラができる可能性があります。また多段式の熱風加熱炉の場合、上段と下段の温度差が焼きムラに直結します。

そこで注目したいのが遠赤外線と熱風の複合加熱です。遠赤外線は電磁波の一種であり、以下が主な特徴となります。

これらの特徴によって効率良く電子部品を加熱できる一方、直接的な電磁波による加熱メカニズムのため、高低差があるワークや複雑形状のワークでは温度ムラになりやすいのがデメリットです。

このデメリットを補完するのが熱風加熱です。熱風は加熱炉内の雰囲気温度を安定させ、遠赤外線では温度差が出やすいワークを補助的に加熱して、均一な温度分布の維持に貢献します。

| 遠赤外線 | ワーク内部まで素早く昇温、加熱時間の短縮 |

| 熱風 | 加熱炉内の雰囲気温度の安定、ワークの補助的な加熱 |

遠赤外線と熱風のそれぞれの役割は上記の通りです。両者の複合加熱によって、電子部品を短時間で均一に加熱できるため、焼きムラを押させて品質の安定化に貢献します。

なお遠赤外線加熱のデメリットを含む特徴については以下の記事で詳しく解説していますので、合わせてご覧ください。

電子部品の保護や絶縁用途で用いられるポッティング剤の硬化工程は、使用される樹脂の量が多く、従来の熱風加熱では時間が長時間になるという課題があります。ポッティング剤によっては、硬化するまでに60分や120分掛かることもあり、工程全体のボトルネックとなることも少なくありません。

時間短縮するためには遠赤外線加熱が有効ですが、短時間で急昇温させることで電子部品内に焼きムラが出てしまうことが多く、品質の安定化が課題となります。

車載用のセンサー部品を製造するメーカーでは、ポッティング剤の硬化工程に遠赤外線と熱風の複合加熱を取り入れています。遠赤外線でポッティング剤の表面から熱を加えつつ、樹脂が急昇温するのを避けるために熱風を当てることで、焼きムラを最小限に抑えた事例です。遠赤外線による内部への熱浸透の効果で加熱時間が60分から15分まで短縮されました。

電子部品の製造現場で加熱炉を導入する際には、以下5つのポイントを事前に確認しましょう。

いずれも加熱炉のスペックを決める際に重要となる項目です。加熱炉は単純に導入すれば生産性が上がるものではなく、事前検証で最適な熱源を選定して、メンテナンス性や安全面を考慮した上で導入する必要があります。

もし電子部品の開発現場で加熱炉導入を検討されているのであれば、以下の記事で加熱炉導入のポイントを解説していますので、ぜひ参考にしてください。

TPR商事では加熱炉メーカーとしての長年の経験から、お客様が安心して加熱システムを導入して、最大限の効果を得られるように包括的な導入支援体制を構築しています。

これらの支援をベースにお客様のご要望に応じて、さまざまなサポートが可能です。

電子部品の焼きムラでお困りの方はぜひ一度TPR商事までご相談ください。専門部隊である機器営業部がお客様の課題解決に最適なご提案を行います。気になる方は以下のボタンからお問い合わせください。