「ポッティング工程の時短をしたいけれど、気泡や硬化不良が起こってしまう...。」とお困りではありませんか?

ポッティングは、温度条件を変えると「気泡残り」や「硬化不良」が起こりやすい工程です。

本記事では、ポッティング工程で起こる不具合を確認し、品質改善に貢献する遠赤外線と熱風のハイブリッド加熱を紹介しています。

ポッティング工程の品質改善や時短を実現したい方は必見です。

ポッティングとは、電子部品や基板を樹脂で覆い固める処理のことです。エポキシ樹脂やシリコン樹脂、ウレタン樹脂などをケース内部に流し込み、硬化させることで、内部の部品を外部環境から保護します。

ポッティング工程で発生する不具合で多いのが「気泡残り」と「硬化不良」です。不具合が発生する原因を以下で確認していきましょう。

ポッティング樹脂は、加熱により粘度が下がり、内部の気泡が浮上して、脱泡しやすくなります。しかし、立ち上がりを優先して急激に温度を上げると、樹脂表面の反応が先行し、粘度が一気に上昇するため、内部に残った気泡の逃げ道が塞がれ、硬化後も閉じ込められてしまうのです。

内部まで十分な熱が届かないまま反応が進むことで、硬化ムラや物性低下を引き起こす原因にもなります。

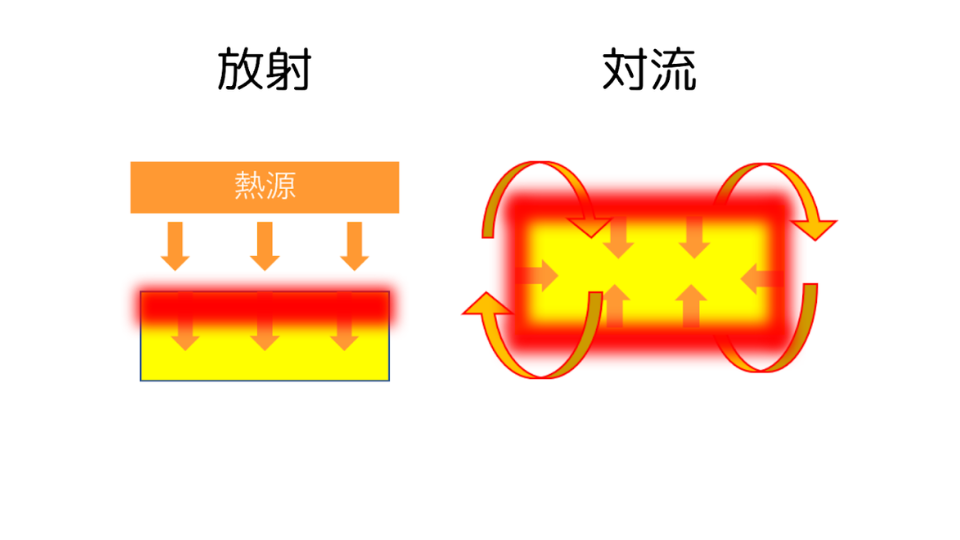

従来の熱風式の加熱炉は、空気を介してワーク表面から内部へゆっくりと熱が伝わります。樹脂の厚みがある場合は、表面温度だけが先に上昇し、内部との温度差が大きくなりがちです。この温度勾配が、表面先行硬化や内部未硬化の原因となります。

熱風式の加熱炉の風量や設定温度を調整しても限界があるため、構造的な課題を抱えた加熱方式だと言えます。

ポッティング品質を安定させるためのポイントは、「表面だけを加熱しないこと」「樹脂内部まで均一に熱を与えること」となります。そこで注目されているのが遠赤外線加熱です。

遠赤外線は空気を介さず、ワーク表面で吸収されたエネルギーが分子振動として内部へ伝わるため、熱風と比べて内部に熱が伝わりやすくなります。表面と内部の温度差を抑えた加熱が可能です。

遠赤外線加熱では、内部まで熱が伝わりやすいため、硬化反応が不均一になりにくくなります。これにより、硬度ムラや未反応成分の残留を抑制でき、機械的強度や耐熱性、絶縁信頼性といった終物性のバラつきを低減可能です。

TPR商事では、遠赤外線加熱の特徴を最大限に活かすため、単独使用ではなく熱風とのハイブリッド仕様を提案しています。

遠赤外線で内部温度の立ち上がりを補いながら、熱風で炉内全体の温度を均一化することで、過不足のない加熱環境を構築します。これにより、ワーク形状や配置による温度ムラを抑えつつ、安定したポッティング硬化を実現可能です。

遠赤外線加熱は、樹脂内部まで熱が伝わりやすく、表面先行硬化を抑制できる点が大きな特徴です。一方で、ワーク形状や配置条件によっては、遠赤外線の当たり方に差が生じ、温度ムラが発生する場合があります。そこで有効なのが、遠赤外線と熱風を組み合わせたハイブリッド加熱です。

遠赤外線で樹脂内部の温度立ち上がりを促しつつ、熱風で炉内全体の温度を均一に保つことで、「内部までしっかり加熱しながら、全体をムラなく包み込む」加熱環境を実現します。これにより、表面と内部の温度差が小さくなり、気泡の排出が安定すると同時に、硬化反応もワーク全体で均一に進行します。

また熱風による緩やかな温度制御を併用することで、急激な昇温を避けやすくなり、樹脂への熱ストレスも低減可能です。結果として、クラックや内部応力の発生を抑え、高品質のポッティング硬化を実現できます。

タクト短縮と品質安定を両立したい現場において、遠赤外線+熱風の併用は非常に有効な加熱方式です。

ポッティング工程の最適化では、加熱方式だけでなく、使用する樹脂特性を踏まえた条件設定が不可欠です。TPR商事では、実機テストやデモ機貸出を通じて、量産前に実際の製品・樹脂を用いた加熱検証を行うことが可能です。

樹脂は加熱後の外観上に問題が無くても、ガラス転移温度(Tg)や機械強度などの特性が出ていないケースもあります。そのため、遠赤外線加熱でのテスト後は樹脂メーカーでの品質確認が必須です。

樹脂メーカーが提示している、温度条件は「熱風加熱時」のものがほとんどであり、遠赤外線加熱によって時短できるケースが多くあります。

樹脂量が多いポッティング硬化の工程は、従来の熱風加熱では時間がかかりすぎてラインのボトルネックになっているケースが多くあります。遠赤外線加熱であれば、熱風加熱の弱点を補い、高品質のポッティング硬化が可能です。

ポッティング硬化以外の時短や品質改善事例については、以下の資料で詳しく紹介していますので、ぜひ参考にしてください。