「加熱工程がバッチ処理で、人手がかかっている...。」とお困りではありませんか?

バッチ式熱風炉は製造現場の多くで使用されていますが、どうしても人手がかかるため、コンベア炉に置き換えてインライン化したいと考える現場も多いでしょう。

本記事では、バッチ式熱風炉の弊害を確認して、インライン化に有効な『卓上加熱炉』を紹介しています。加熱工程のインライン化を進めたい方は必見です。

製造現場の多くでは、加熱や硬化工程にバッチ式熱風炉が使用されています。バッチ式熱風炉は省スペースでの運用ができる一方で、ワークの移動や出し入れに人手が必要というデメリットがあります。

まずはバッチ式熱風炉の弊害を確認していきましょう。

バッチ式熱風炉では、加熱そのもの以外に「運ぶ・入れる・出す・並べる」といった付帯作業が必ず発生します。これらの作業は1回あたりの作業は短くても、1日に何度も繰り返されるため、人件費は無視できません。

またバッチ処理では仕掛品が一時的に増えるため、置き場の確保、ロット管理、投入順の管理など、管理業務そのものも増大します。

バッチ処理は人手に依存する作業方法なので、現場の負担感が蓄積しやすいのが特徴です。インライン化によって、「人が運ぶ工程」から「自動で流れる工程」へ転換できれば、人件費削減だけでなく、作業ミスや管理ロスの低減にもつながります。

なぜ製造現場の多くでバッチ式熱風炉が使用されているのでしょうか?一番の理由はスペースの問題です。

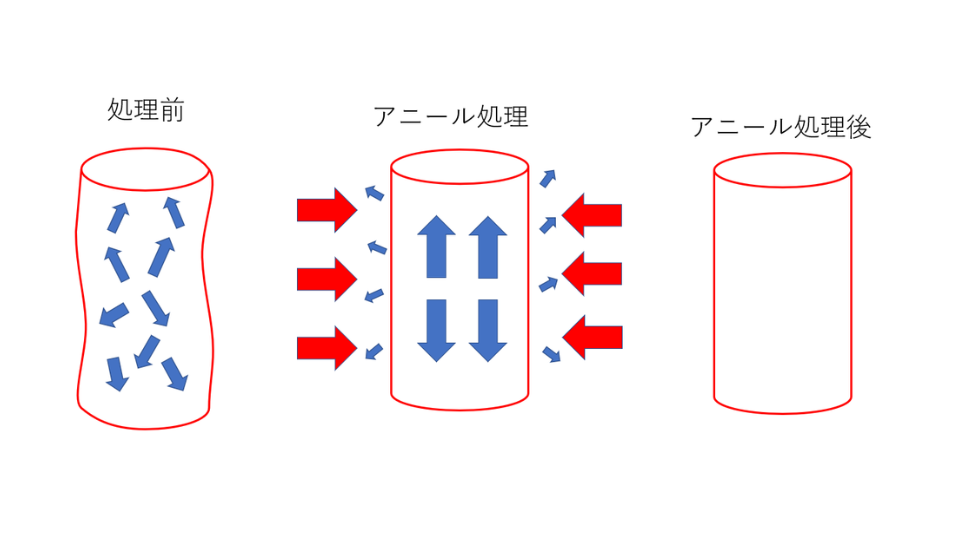

例えば、ポッティングやアニールと呼ばれる加熱工程は、60~120分など長時間の処理が必要となります。これは加熱対象の樹脂によって硬化や焼きなましの温度と時間が決められているためです。

120分の加熱処理をインラインで行おうと思うと、生産数に合わせて加熱炉長が長くなります。大きなレイアウトが取れる工場だと良いですが、製造現場の多くではスペースの問題でライン内に大型の連続炉を設置できません。

そこで検討してほしいのが、遠赤外線加熱技術による「時短」です。

樹脂製品では成形後のアニール処理がボトルネックになっている現場が多くあります。

上記2点を確認していきましょう。

従来の熱風方式では、アニール処理に40分以上掛かることも珍しくありませんでした。熱風加熱は表面からの熱伝導になるため、樹脂内部まで熱が届くのに時間がかかるためです。

遠赤外線加熱の場合、電磁波で発せられたエネルギーが樹脂に直接届き、内部まで素早く昇温します。熱風加熱と比べて、短時間で内部の温度が上昇するため、結果としてアニール処理の時短が可能です。

熱風加熱と遠赤外線加熱の違いについては、以下の記事を参照ください。

従来のバッチ式熱風炉の場合、アニール処理に掛かる時間が長いため、成型機から出てきた製品を一度ストックしてから、加熱工程に回す必要がありました。

遠赤外線加熱によってアニール処理の時短が叶えば、成型機から検査工程までインライン化が可能となります。成型機から出てきた製品をロボットで遠赤外線加熱炉のコンベアに置き、アニール処理が完了した後、そのまま検査工程に流すことで、人手が不要のラインに改良することが可能です。

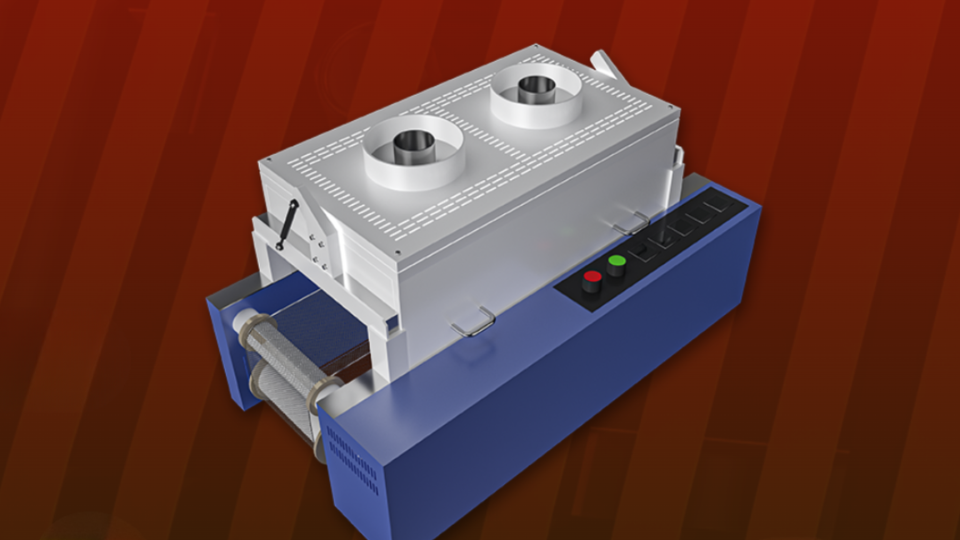

TPR商事では、バッチ式熱風炉から『卓上加熱炉』への置き換え提案を行っております。

卓上加熱炉がインライン化に適している理由を見ていきましょう。

標準タイプの卓上加熱炉STH-14Qは全長1,000mm×幅525mmと机に乗るほどコンパクトな加熱装置です。スペースに限りがある製造現場でも設置できる可能性があります。

TPR商事独自の遠赤外線ヒーターである『クイックウルトラサーモQUT60』を採用しており、暖気運転の時間を短縮しての稼働も可能です。遠赤外線加熱により、熱風炉からの作業時間短縮を実現できる加熱炉です。

卓上加熱炉の詳細については、以下の記事でも詳しく解説していますので、合わせてご確認ください。

TPR商事には専門の技術員が在籍しており、卓上加熱炉STH14-Qをベースとして搬送速度や炉長、炉幅などのカスタマイズ設計が可能です。標準仕様では、生産タクトに合わなくても、カスタマイズすることで対応できる可能性があります。

安全カバーやパトライトの追加など、安全面でのカスタマイズはもちろんのこと、温度記録計などトレーサビリティに関する機器も追加が可能です。

卓上加熱炉を使用してのライン自動化を実現するためには、まず遠赤外線加熱による効果を確認する必要があります。

TPR商事のサポート体制を確認しておきましょう。

最初のステップは自社ワークを用いた加熱テストです。遠赤外線加熱は、熱風加熱と比較して時短になる可能性がありますが、複雑な形状のワークでは温度ムラが大きくなるなどのデメリットがあります。そこで、本当に時短につながるかどうかを加熱テストで確認することが大切です。

TPR商事では、自社のサーマルテクノセンターで複数のデモ機と測定機器をご準備しております。卓上加熱炉STH14-Qもありますので、まずは加熱テストを行って温度プロファイルを作成して、最適な加熱条件を探りましょう。

実ワークの持ち込みが難しいお客様に対しては、卓上加熱炉STH14-Qをはじめとしたデモ機をお貸出しすることも可能です。実際の製造現場に設置してみることで、日頃の条件と近い環境での検証を行えます。

実ラインに近い位置でデモ機を使うことで、カスタマイズの内容もより具体的に検討できるでしょう。

バッチ式熱風炉の製造現場の多くで、まだまだ主流の加熱設備です。人材確保が難しくなってきている今日においては、加熱設備のインライン化を進めていく必要があります。

そこで検討してもらいたいのが、遠赤外線加熱による加熱処理の時短です。長時間のバッチ処理を時短することが加熱設備のインライン化への近道となります。

TPR商事では、バッチ式熱風炉から遠赤外線コンベア炉への置き換えによるインライン化の提案を行っております。以下の資料では、実際にインライン化に成功した事例を紹介していますので、ぜひダウンロードしてみてください。