「成形直後は良品だったのに、時間が経つとクラックや反りが出てしまった...。」とお困りではありませんか?

樹脂製品の精密化や薄肉化が進む中、製造現場の頭を悩ませているのが残留応力の存在です。射出成形や押出成形などで発生する内部の残留応力は、目に見えないまま製品内部に潜み、経時変化や環境変化によって形状不良を引き起こします。

本記事では、樹脂製品における残留応力のメカニズムか_アニールによる応力除去までわかりやすく解説しています。樹脂製品の残留応力にお困りの方は必見です。

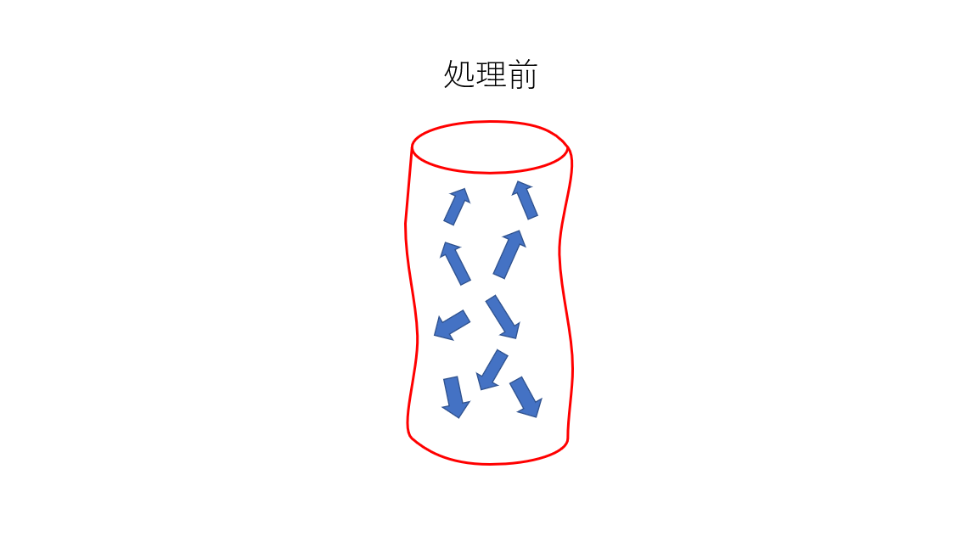

残留応力とは、材料の内部に残っている目に見えない力の掛かり具合のことです。

樹脂製品における残留応力は、主に成形時の温度差や圧力分布の不均一、急冷などによって発生します。特に射出成形では、溶融状態から急激に金型内で冷却される過程で、外側と内側の冷却速度に差が生じ、内部に引張・圧縮応力が残ります。

残留応力は「反り」「クラック」「嵌合不良」といった問題の原因です。精密部品や複雑形状部品では、寸法変化が組立不良や機能不全につながるケースも多く、量産品であれば歩留まりの低下にも直結します。

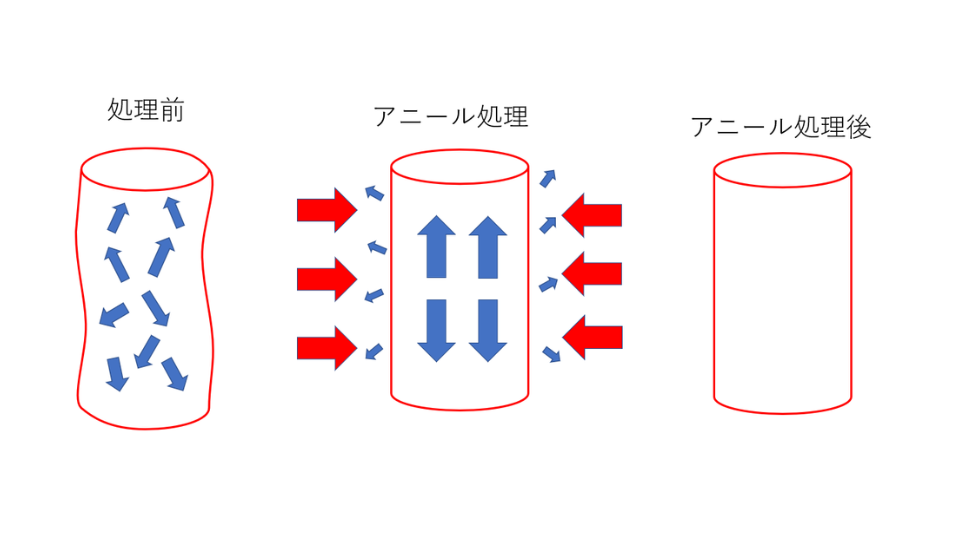

樹脂製品の残留応力を除去・緩和する方法として最も有効なのがアニール処理です。アニールとは、製品を適切な温度まで加熱し、一定時間保持した後にゆっくり冷却することで、分子配列を安定化させます。

エンジニアリングプラスチックや汎用樹脂の場合、80〜140℃程度でのアニール処理が効果的です。処理温度は※ガラス転移点(Tg)の手前が望ましいですが、加熱しすぎると軟化・変形のリスクがあります。アニールを適切に実施することで、寸法の安定性が向上し、応力由来の変形・反りのリスクを大幅に軽減可能です。

※ガラス転移点(Tg):樹脂が硬い状態から、ゴムのように柔らかい状態になる境目の温度。PC(ポリカーボネート)は約145℃、アクリルなら約105℃と種類によって異なる。

アニール処理については、以下のサイトでも解説していますので、ぜひお読みください。

参考記事:TPR商事(イプロスサイト)『【お役立ち情報】アニール処理とは?遠赤加熱による品質向上』

残留応力が残りやすい樹脂製品の寸法変化への対策と管理ポイントは以下のとおりです。

それぞれのポイントを掘り下げて確認していきましょう。

樹脂は熱膨張係数が高く、わずかな温度変化でも体積が大きく変化するのが特徴です。特に成形後の急冷や温度分布が不均一な場合は、材料内部に大きな引張・圧縮応力を残す原因となります。残留応力は、製品が常温に戻った後でも内部に蓄積し続け、時間とともに寸法変化を引き起こします。

金属や他の樹脂材料による異材インサート成形による複合部品では、それぞれの熱膨張率の違いが界面に応力集中を生みやすく、界面剥離や反りの原因となります。このような部品では、成形後にアニール処理を施すことで、内部応力の再分配が進み、構造全体としての寸法安定性を高めることが可能です。

寸法変化を最小限に抑えるためには、対象樹脂の熱膨張特性を理解し、加熱・冷却時の温度勾配をできるだけ小さくする工夫が重要となります。

残留応力を効果的に除去するには、アニールの実施タイミングが重要です。一般的には、成形後すぐにアニールを行うことで、最も大きく残る初期応力を取り除けます。

しかし、製品によっては、成形後に溶着・切削・穴あけ・印刷などの加工が入る場合があり、これらの加工も新たな応力の発生要因です。最終的に製品の寸法安定性を確保するためには、成形後のアニールに加えて、加工後に再度アニールを行う、二段階アニールが有効な場合もあります。

どのタイミングでアニールを行うかは、樹脂の特性や成形後の加工を考慮して最適化すべきポイントです。どの時点で残留応力が発生するかを明らかにした上で工程設計する必要があります。

アニール処理時には、ワークの形状保持と熱履歴の安定化が重要です。特に薄肉品や長尺品、平面精度を求められる製品では、加熱中や冷却中に変形しやすいため、専用治具を使用して固定・支持することが寸法維持に貢献します。

またアニール後の冷却速度は、残留応力の再発防止に重要です。急冷によって再び内部に温度差が生まれると、せっかく緩和した応力が再形成されてしまう可能性があります。ゆっくりと冷却を行う徐冷によって、応力の再蓄積の防止が可能です。冷却時の設置状態も重要であり、冷却中も治具に保持したまま製品を支えることで、自然変形を抑えられます。

樹脂製品を所定の温度まで加熱した後、ゆっくりと冷却を行うアニール処理は、工程の中で時間がかかるため、全体のボトルネックとなっているケースが多く見られます。闇雲に時間短縮を行えば、クラックや反りの不具合に直結するアニール工程はとても繊細な工程です。

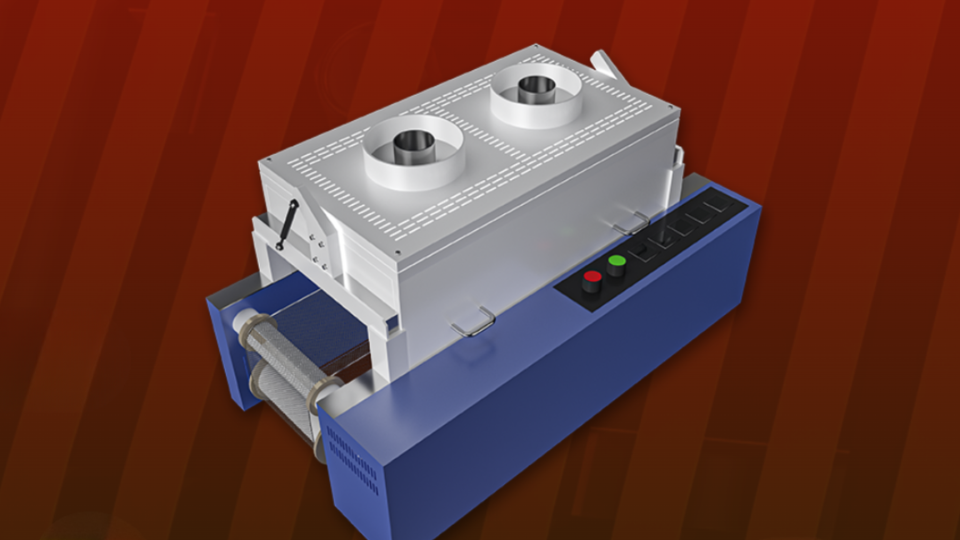

車載用の樹脂製品を射出成形で製造しているメーカーでは、従来の熱風式バッチ炉から遠赤外線加熱によるコンベア炉に置き換えることで、アニールの時間短縮を実現しました。

遠赤外線は樹脂を加熱するのに相性が良く、短時間でワークを昇温可能です。従来の熱風バッチ炉では昇温まで時間がかかるだけでなく、目標温度に近づくにつれて昇温速度が遅くなるため、加熱開始から完了まで60分以上かかっていました。

遠赤外線によるコンベア炉では、いくつかの温度調整ゾーンを設けることができるため、温度プロファイルを自由にデザインできます。目標温度まで素早く到達させて、その後保持するという温度プロファイルを作れるため、加熱時間は10分まで短縮できました。

加熱時間が短縮できたことによって、射出成形機から遠赤外線コンベア炉に直接ワークを投入できるようになり、人手が掛からないインライン処理も実現した事例です。

導入時の検討に使用したのが卓上加熱炉STHシリーズとなります。以下のページで詳しく解説していますので、ぜひお読みください。

解説してきたとおり、樹脂製品の残留応力を取り除くためには、加熱と冷却によるアニール処理が必要です。アニール処理はただ加熱すれば良いものではなく、樹脂の特性に合わせて最適な温度条件を見つけて、治具の使用や冷却時間の管理も必要な繊細な工程です。

もしアニール処理の加熱時間を短縮したいというニーズがあれば、TPR商事までお気軽にお問い合わせください。卓上加熱炉の実機を使ったデモやテストも承っておりますので、以下のボタンからのお問い合わせをお待ちしております。