「リフローで不良が出てしまった...。」そんなお悩みはありませんか?

電子部品を基板へ取り付ける実装工程の中でも、リフローは品質を左右する重要なプロセスです。

この段階で発生する不良は、製品の信頼性を大きく損なう原因となります。

ここでは、リフローでよく見られる代表的な不具合「ブリッジ」・「ボイド」・「はんだ割れ」に注目し、起きる理由と防ぐための手立てを紹介します。

リフローで発生する不良の代表例は、以下の3つです。

それぞれの現象を詳しく確認していきましょう。

ブリッジとは、本来つながるはずのない隣り合うランド間をはんだが橋のように連結してしまう現象です。この状態になると、回路がショートし、正常に動作しなくなります。

要因としては、はんだペーストの印刷精度のばらつき、部品位置のずれ、過剰なペースト量、温度設定の誤りなどです。特に微細ピッチの部品では、わずかな位置ずれでも短絡が起こりやすくなります。

ボイドは、はんだ接合部の中に気泡が閉じ込められてしまう現象です。気泡によって接合面の実質的な面積が小さくなり、機械的な強度や電気的な導通が低下します。熱の伝わりも悪くなるため、放熱性が下がる要因です。

原因としては、ペースト内のフラックスの揮発が不十分なこと、部品や基板に湿気が残っていること、リフロー時に急昇温しすぎることなどが挙げられます。

はんだ割れとは、はんだが固まった後に微細なひびが入ってしまう不良です。割れが進行すると接合部が不安定になり、通電不良や断線につながるおそれがあります。

主な要因は、冷却工程での急激な温度変化、基板と部品の熱膨張差による応力、外力の加わりすぎなどです。

特に大型部品や熱容量の大きい部品では、熱応力が集中しやすく割れが発生しやすくなります。

リフロー不良は、単一の要素ではなく複数の条件が重なって発生するケースが多いです。主な原因は以下の3点に整理できます。

順に確認していきましょう。

リフロー炉の中で温度が均一でないと、基板上の各部品やペーストが同じように加熱されません。

一部のエリアが低温のままだと、はんだが溶け切らず未融解やボイドを引き起こします。反対に高温すぎると、酸化や部品の熱ダメージを招くおそれがあります。

ヒーター配置、送風バランス、搬送速度などの条件が温度ムラの主な要因です。

はんだペーストが十分に溶融するために必要な温度と時間を確保できない場合、加熱不足となります。

加熱不足は、はんだの濡れ性不良、未融解、ボイド、はんだ接合部の強度の低下などを引き起こす原因です。熱容量の大きい部品や多層基板では、十分な加熱時間を確保することが重要となります。

リフロー炉の温度設定や搬送速度を最適化することが大切です。

冷却工程が不適切な場合も不良につながります。

冷却が急すぎると、はんだが急収縮してクラックを生じやすく、逆に遅すぎると結晶粒が粗大化して接合強度が低下する傾向です。

理想的には、はんだの凝固点付近ではゆるやかに、その後はスムーズに冷ます温度変化が推奨されています。

適切な冷却曲線を設定することで、はんだ割れを防ぎ、良好な接合状態を維持可能です。

リフロー不良を減らすには、原因を把握したうえで的確な対策を行うことが不可欠です。代表的な改善策としては次の2点が挙げられます。

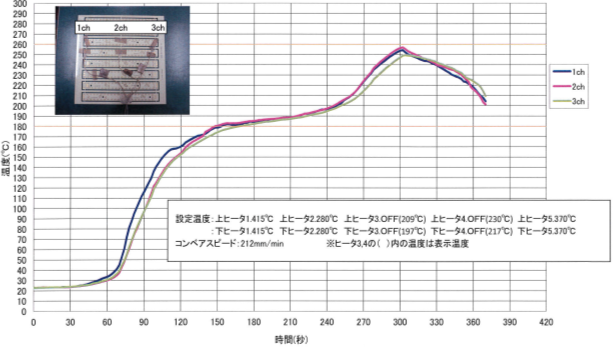

リフローの品質を大きく左右するのが、温度プロファイル(加熱・保持・冷却の温度カーブ)です。

最適なプロファイルを設定できれば、ペーストの溶融やフラックスの活性化が安定し、ブリッジやボイド、はんだ割れの発生を抑制できます。

基板や部品の種類、ペーストの特性に応じて、各ゾーン(予熱・ソーク・リフロー・冷却)の温度や時間を細かく調整することが大切です。

試作段階では熱電対を複数箇所に取り付けて温度を測定し、最適なプロファイルを検証すると良いでしょう。

はんだペーストの印刷や部品配置の精度も、不良発生率に直結する要素です。スクリーン印刷機のスキージ速度、圧力、剥離速度を適切に設定し、メタルマスクの開口設計を見直すことで、均一な印刷が可能になります。

ペーストの粘度や粒度を一定に管理することも品質維持に欠かせません。マウンターの校正を定期的に行い、部品吸着位置や角度のずれを最小限にすることで、ブリッジ発生を抑えられます。特に微細ピッチ部品では、高精度な設備と安定した工程管理が求められます。

リフローの工程は、わずかな温度ムラや加熱不足、冷却不良によって、不良が発生しやすい工程です。リフロー不良を予防するためには、温度プロファイル測定など事前検証を綿密に行う必要があります。

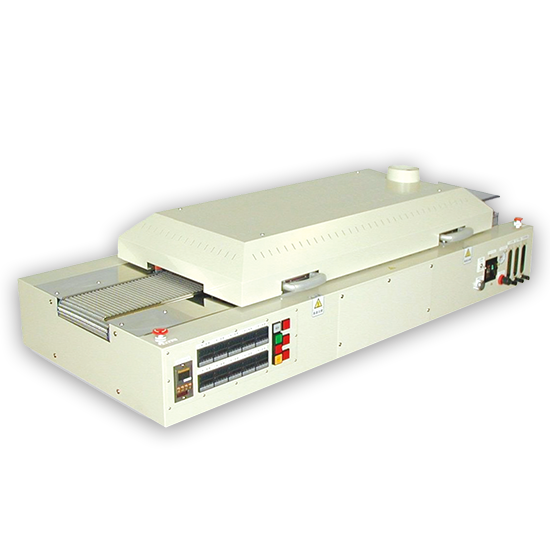

TPR商事では、遠赤外線方式の卓上リフロー炉を提供しております。コンパクトな小型サイズで、試作品や研究用途で最適な1台です。デモ機による温度プロファイルの事前検証も可能ですので、気になる方はぜひ下記よりお問い合わせください。