「遠赤外線ヒーターは、樹脂や塗料を効率よく加熱できると聞いたけれど、デメリットはないの?」と疑問に思われる方もいらっしゃるでしょう。

遠赤外線ヒーターでの加熱は時短や省エネにつながる可能性が高く、メリットが多い熱源ですが、導入する前には気を付けなければならない注意点やデメリットがあります。

本記事では遠赤外線ヒーターのメリット・デメリットを紹介して、導入前の注意点を解説しています。遠赤外線ヒーターを使用した加熱設備の導入を検討されている方は必見です。

遠赤外線ヒーターとは、電磁波の放射によって非接触でワークを温める加熱機器です。遠赤外線ヒーターから発せられるエネルギーは、空気など他の媒体を介さずに直接ワークに届けられるので、効率よく加熱できます。

遠赤外線ヒーターといえば、家庭用の暖房機を想像される方も多いかもしれませんが、工業・産業用途でも幅広く使用されています。効率よくワークを加熱できる遠赤外線ヒーターは、時短や省エネ、省人化、省スペース化など多くの工場で抱える課題を解決できる可能性を秘めた熱源です。

従来、熱風式のバッチ炉を使用していたユーザー様が、遠赤外線ヒーターに熱源を変更したことで時短を実現し、コンベア式の連続炉に切り替えてインライン化できた事例も多数あります。

| 加熱原理 | 熱源 | 特徴 | |

| 放射 | 遠赤外線(長波) | セラミックヒーター | 工業製品の多くを効率よく加熱できる |

| 中赤外線(中波) | カーボンヒーター | 水分の乾燥に適している | |

| 近赤外線(短波) | ハロゲンヒーター | 金属も加熱できる | |

| 対流 | 熱風 | 複雑な形状でも均一な加熱が可能 | |

| 伝導 | ホットプレート | 直接加熱で素早い昇温 | |

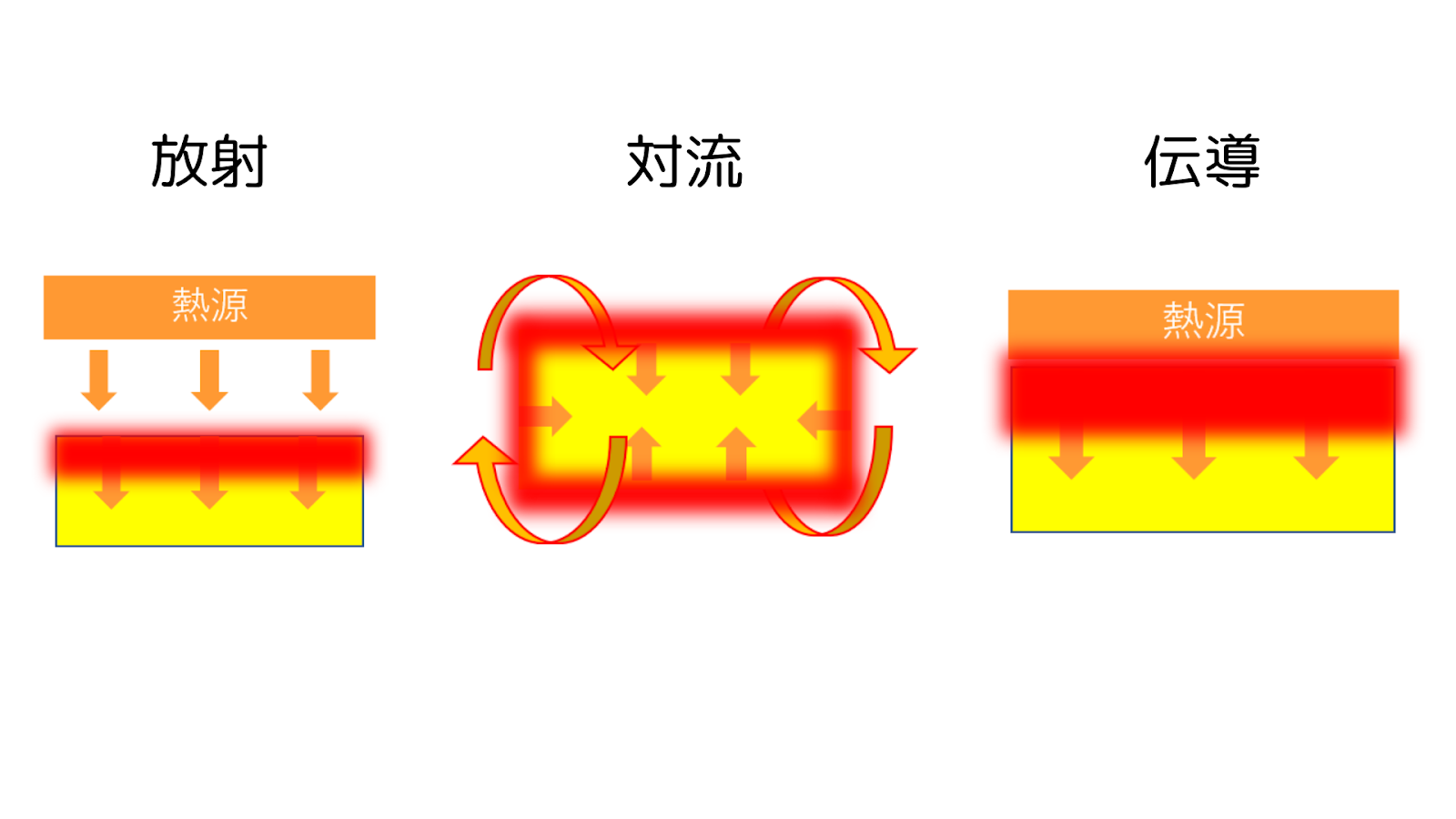

加熱方式の原理は上の図と表のとおり、以下の3種類に大別可能です。

遠赤外線ヒーターは放射によって物質を温める加熱機器です。中赤外線ヒーターや近赤外線ヒーターも同じく放射の加熱機器に分類されます。

遠赤外線ヒーターの代表例であるセラミックヒーターはニクロム線などに電気を流すことで発熱させて、その熱でセラミックを温めることで遠赤外線を出す仕組みです。セラミックの温度は約100~600℃程度で制御されることが多く、この際に2.5~30μmの遠赤外線波長を発します。発熱体の温度を熱電対で検知できるため、ヒーターの正確な温度調整が可能です。

中赤外線ヒーターや近赤外線ヒーターはカーボンやタングステンなどの発熱体に直接通電して温度を上げることによって、可視光線に近い波長を発生させます。ヒーター温度は遠赤外線ヒーターよりもかなり高く、発熱体温度が3,000℃になるものもあります。一般的に発熱体は不活性ガスが封入されたガラス管に覆われていることが多く、セラミックヒーターのように温度を検知してのコントロールはできません。

対流加熱は空気を媒体としてワークの温度を上げる加熱方式です。放射加熱は電磁波が届きにくい複雑な形状を加熱する際は不利ですが、対流加熱であれば複雑な形状のワークであっても均一に加熱できます。ただし、空間全体を温めるのに時間がかかり、エネルギーロスが大きいのがデメリットです。

伝導加熱はホットプレートなどの熱源に直接ワークを乗せて加熱する方法です。直接ワークを加熱するため、素早い昇温が可能であり、放射加熱では加熱しにくい金属でも効率良く加熱できます。ただし、接触していない面が温度ムラになりやすく、広範囲の加熱には向かないのがデメリットです。

このようにそれぞれの加熱方式にはメリットとデメリットがあり、それぞれの特徴を理解して、適した用途で使用する必要があります。

工業用途で使用される遠赤外線ヒーターには以下のメリットがあるため、多くの企業で採用されています。

遠赤外線ヒーターのメリットを掘り下げて確認してきましょう。

遠赤外線の電磁波によってワークに直接エネルギーを届けられるため、非常に効率が良い加熱が可能です。遠赤外線はワーク表面で効率良く吸収されるため、表面から内部まで伝導で熱が伝わりやすい状態となります。

遠赤外線ヒーターでの加熱では、ワーク内部まで熱が伝わりやすいため、加熱処理の時短が可能です。アニールと呼ばれる樹脂の応力除去を行う工程では、従来の熱風方式で60分かかっていた工程が、遠赤外線ヒーターを使うことで10分に短縮できた事例もあります。

遠赤外線ヒーター単体では消費電力は決して小さくありませんが、加熱処理の時短が叶えば、電力の使用量が減るため、工程全体で省エネにつながる熱源です。

加熱装置を検討されるお客様の頭を悩ませるのが設備のスペースです。

例えば、熱風100℃の加熱で60分の処理が必要な樹脂部品があるとします。コンベア式の連続炉で60分加熱すると、設備の全長が長くなるため、スペースの制限からバッチ式の炉を選ばざるを得ない場合もあるでしょう。前工程と後工程を改善しても、加熱工程がネックで全体の生産性が上がらないことはよくあることです。

遠赤外線ヒーターであれば、加熱処理を時短できる可能性が大いにあります。時短ができれば、コンベア式の連続炉であっても省スペースで設置できるため、インライン化して全体の生産性を上げることも可能です。

遠赤外線ヒーターは非接触でワークを加熱でき、なおかつ空気などの媒体やガスのように燃焼を伴わないため、ホコリを巻き上げるリスクも無く、クリーンな加熱ができます。

電子部品の生産や車の塗装工程は、ホコリなどの異物が付着するだけで製品がNGになることも多く、クリーンな加熱が必須です。

遠赤外線ヒーターには熱電対によって温度を検知できるタイプがあり、温調器やSSRなどの制御機器と組み合わせることで精密にヒーター温度を制御できます。同じ放射加熱でもカーボンヒーターやハロゲンヒーターなどガラス菅タイプのヒーターは発熱体温度が検知できず、ボリュームでの制御が一般的なため、温度制御は比較的ラフです。

精密なヒーター温度制御によって、一度決めた温度設定を正確に再現できるため、温度プロファイルなどの条件が決まれば、製品品質が安定します。

メリットも多い遠赤外線ヒーターですが、以下のとおりデメリットや注意点も多いので、採用には注意が必要です。

それぞれを詳しく確認していきましょう。

金やアルミニウムなどの金属は遠赤外線を吸収しにくく反射する性質を持っており、遠赤外線ヒーターでの加熱が向かない物質です。空気も遠赤外線を透過するため、空気そのものは遠赤外線で加熱できません。

遠赤外線ヒーターを選定する場合は、遠赤外線の波長を吸収する物質であることが大前提です。金属や空気を加熱したい場合は、近赤外線ヒーターや対流加熱など別の熱源を選ぶようにしましょう。

遠赤外線ヒーターでの加熱処理は従来の加熱方式から大幅に時短となる可能性を秘めていますが、効果検証に時間がかかるのがデメリットです。

例えば、ポッティング材という樹脂の仕様書には「硬化時間 120℃ 1時間」など加熱処理時間が記載されています。この処理時間は熱風加熱で処理する場合の条件であり、遠赤外線ヒーターでの処理時間は記載されていません。遠赤外線ヒーターで処理する場合は、新たに加熱条件を見つける必要があります。

樹脂は一見固まったように見えても、硬度や強度が規定値に到達していないこともあり、樹脂メーカーに分析してもらう必要があります。遠赤外線ヒーターでの加熱条件が最適かどうか確認するのに半年から一年以上かかることも多いのが実情です。

遠赤外線の波長は直進性を持っているため、波長が当たらない部分は加熱できないのがデメリットです。複雑な形状のワークの場合、遠赤外線が効率的に当たらない箇所が出てくるため、温度ムラが起こりやすくなります。

またワーク内で高低差のあるワークの加熱にも向いていません。遠赤外線ヒーターから距離の近い箇所の温度は上がりやすく、遠い箇所の温度は上がりにくいため、ワーク内での温度バラつきが大きくなるためです。

複雑な形状や高低差があるワークは、対流や伝導など他の加熱方式と組み合わせることで温度バラつきを小さくする検討を行いましょう。

遠赤外線ヒーターは非接触でワークを加熱するため、ワークの処理温度よりもヒーター設定温度が高くなります。例えば、接着剤の温度を80℃にしたい場合、遠赤外線ヒーターの設定温度は300~400℃にすることが一般的です。

仮に生産ラインが停止した場合、すぐに降温しない遠赤外線ヒーターでは放射加熱が続くため、ワークの温度が上がり続けます。一方、対流や伝導など媒体を介する加熱方式ではワークが媒体以上の温度になることはありません。

ワークが過昇温になるデメリットを防ぐためには、クイックレスポンスタイプの遠赤外線ヒーターを採用して、ライン停止時に遮蔽板などでワークへの放射加熱を遮断する対策が必要となります。

遠赤外線ヒーターでの加熱はワークの形状やサイズによって加熱効率が大きく変わります。1台の加熱装置で多品種を生産する際は、加熱条件を変更する必要があるため、使用には適していません。

1台の加熱装置で多品種のワークを処理する場合は、ワーク毎に段取り替えを行い、ヒーター温度の条件を変更するなどの工夫が必要です。

遠赤外線ヒーターを使用する加熱装置は、他の加熱装置と比較すると温度制御が複雑になるのがデメリットです。ワークを最適の温度に加熱するためには、ヒーターをいくつかのゾーンに分けて、それぞれのヒーター温度を個別に制御する必要があります。

対流加熱の場合は、加熱したいワークの温度に合わせて炉内の温度を制御するケースが多く、遠赤外線ヒーターと比較すると制御が容易です。

他の加熱方式と比較して、遠赤外線ヒーターを使用する加熱設備はイニシャルコストが高額になる可能性が高くなります。使用する遠赤外線ヒーターの枚数が多くなればなるほどコストに影響しますし、複雑な制御システムや過昇温リスクを減らす対策などもイニシャルコストが高くなる要因です。

イニシャルコストは高額になりがちですが、前述したとおり、遠赤外線ヒーターを使用することで加熱工程の大幅な時短や設備の省スペース化、ランニングコストの削減など多くのメリットがあります。

遠赤外線ヒーターを使用した加熱装置は、工業・産業用途で数多く使用されております。以下はその一例です。

| 推奨する用途 | 内容 |

| 塗装乾燥 | 塗料の硬化促進や乾燥の時短 |

| 樹脂成形 | 真空成型前の樹脂シートの加熱 |

| アニール | 樹脂成形品の応力除去 |

| ポッティング | 電子基板やモーター部品の樹脂封止工程の時短 |

| 接着剤の硬化 | 部品の固定で使用される接着剤硬化の時短 |

| 食品加工 | 食品を焼く工程で使用 |

| 水分乾燥 | 洗浄後の部品乾燥で効率的に水分を乾燥させる |

| 車載用シートのしわ取り | 組立時に発生するしわを効率よく取り除く |

いずれの用途も対流加熱や伝導加熱と比較して、遠赤外線ヒーターでの加熱の方が効率よく処理できます。

中でも電子基板やモーター部品を熱や湿気から保護する目的で樹脂で封止する「ポッティング」と呼ばれる工程は、使用する樹脂の量が多く、熱風炉での処理では約1~2時間かかるのが一般的です。遠赤外線ヒーターでの加熱に置き換えることで30分以下に時短できることも珍しくなく、生産性の向上に大きく貢献します。

遠赤外線ヒーターを使用した加熱装置を導入する際は、以下を入念にチェックしましょう。

それぞれを掘り下げて確認していきます。

遠赤外線ヒーターは定格の電流値が大きく、加熱装置に組み込んだ場合に大きな電力が必要となります。特にガスなど他のエネルギーから電気式の加熱装置に切り替える場合は、契約している電気容量やキュービクルなど受電・変電設備に余裕があるかどうか入念に確認しましょう。

仮に必要な電気容量が確保できていない場合は、契約している電気容量を変更して、受電・変電設備の増強を行うなど大がかりな投資が必要となります。

遠赤外線ヒーターを使用した加熱装置を導入する前には、ワークとの相性を確認する事前検証が必要不可欠です。しかし、事前検証を入念に行ったとしても、生産ラインに導入した場合に加熱が上手くいかないことがよくあります。

これはテストラボでの検証と生産ラインでの加熱でギャップが大きいためです。テストラボでの検証は少量のワークや仮の治具を使用して行うのが一般的で、実際に量産時とは条件が大きく異なります。

例えば、ワーク単体での検証で遠赤外線ヒーターの能力一杯で何とか対応できるレベルだったとします。この場合、量産時に検証と同様の加熱効果が得られなかったとしても、調整できる余裕がないため、生産量を落とすしか方法がありません。

検証と量産では諸々の条件が変わることを念頭に置いて、調整に余裕があるかどうかの見極めが大切です。

遠赤外線ヒーターは空気を介さずにワークを加熱できる加熱方式ですが、ワークの昇温は加熱装置の雰囲気温度に少なからず影響を受けるので、事前に考慮が必要です。

例えば、雰囲気温度が20℃と100℃のように大きく異なれば、遠赤外線ヒーターの設定温度が同じでも、当然ながらワークの昇温カーブは変わってきます。

遠赤外線ヒーターは空気を温められませんが、加熱装置の炉壁や他の構成部品が温まることによって、徐々に雰囲気温度が上がっていきます。生産時には雰囲気温度が安定するまで暖気運転を行うなどの考慮しましょう。

遠赤外線ヒーターを使用した加熱装置を導入を検討する際は、問い合わせ前に以下のチェックリストの内容を事前に確認することで、よりスムーズに検討を進められます。

TPR商事は遠赤外線ヒーターのメーカーとしてのノウハウを活かして、最適な加熱装置のご提案が可能です。加熱装置をご提案する際は放射加熱にこだわらず、対流や伝導など他の方式を組み合わせることもできますので、お困りの方はお気軽にご相談ください。