「アニール割れの原因がわからない…。」とお困りではありませんか?

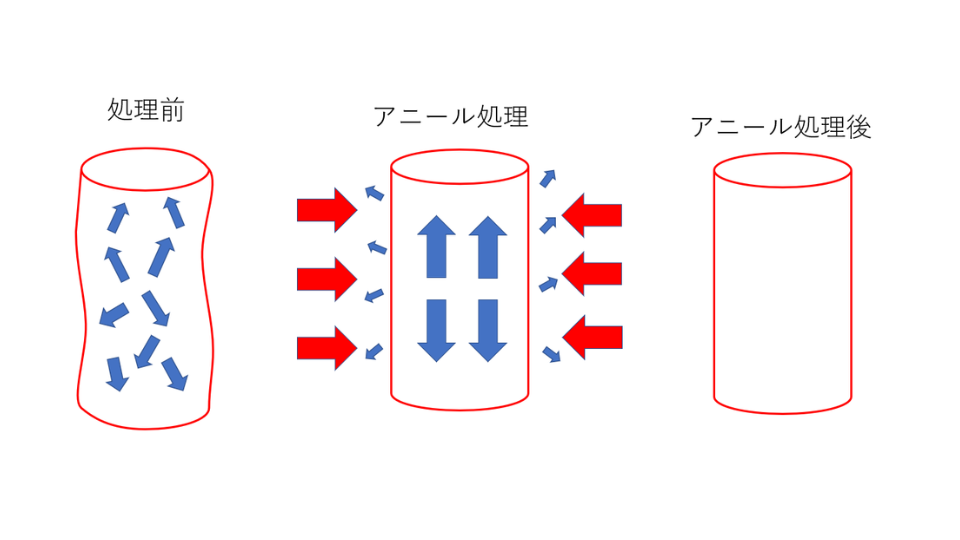

プラスチック製品の寸法安定性や内部応力の緩和を目的として行われるアニール処理(加熱処理)は、射出成形や押出成形などの加工後に重要な工程です。

しかし、処理条件を誤ると「アニール割れ」が発生し、製品の歩留まり低下や製品出荷後のクレームにつながる可能性があります。

本記事ではアニール割れの原因と5つの防止策についてわかりやすく解説しています。アニール割れにお困りの方は必見です。

アニール割れとは、樹脂製品のアニール中もしくは処理後に発生する微細な割れやクラックのことです。外観で割れが見えるケースもありますが、内部に微細なクラックが起きているだけの場合も多く、後工程での外力や製品化してから顕在化することもあります。

上記はアニール割れが起こりやすい樹脂の一例です。特に高透明性や寸法精度を求められる部品にとって、アニール割れは致命的な欠陥となります。

アニール処理については、以下のサイトでも解説していますので、ぜひお読みください。

参考記事:TPR商事(イプロスサイト)『【お役立ち情報】アニール処理とは?遠赤加熱による品質向上』

樹脂の成形工程では、高温で溶融した樹脂が型内で急冷されることで、内部に残留応力が発生します。この残留応力は、時間の経過や環境変化、外力によって変化するため、アニール処理によって適切に除去するのが必須です。

しかし、以下のような加熱条件や処理方法の不備があることで、応力が逆に集中してしまい、アニール割れとして顕在化することがあります

これらの現象は目視では確認できない内部欠陥を引き起こすため、処理後のアニール割れや白化、反り変形の原因です。

※ガラス転移点(Tg):樹脂が硬い状態から、ゴムのように柔らかい状態になる境目の温度。

アニール割れは様々な要因で起こります。主な原因は以下の5つです。

それぞれの原因を掘り下げて確認しましょう。

樹脂製品をアニールする時、目標温度まで一気に昇温させたり、冷却を急ぎすぎたりすると、表面と内部で温度差が大きくなるため、応力の集中が起こります。

樹脂は金属よりも熱伝導率が低いため、表面だけが先に軟化もしくは硬化するため、内部とのギャップからアニール割れが生じやすくなるので、注意が必要です。

アニールを行う加熱炉の温度が均一でない場合、製品の位置によって処理状態にばらつきが出ます。特に複数の製品を同時に処理する場合、上下段や左右で温度差が生じやすく、品質不良につながるので注意が必要です。

このケースの場合、同じ加熱条件で処理しているにも関わらず、ある製品だけアニール割れが起こることになります。加熱炉を検討する場合は、製品のポジションや投入量が変わっても良品ができる条件を見つけることが必須です。

樹脂製品には、射出成形や押出成形などの加工時に生じた「残留応力」が内部に蓄積されています。アニール処理の本来の目的である残留応力の除去が不十分なまま終了すると、後の寸法変化やアニール割れを引き起こします。

特に厚肉部では内部の応力除去に時間がかかるので、保持時間の見極めが大切です。

樹脂ごとにガラス転移温度(Tg)や融点、熱変形温度、吸水特性などが異なるため、アニール処理の加熱処理は材料や形状ごとに見直すのが鉄則です。

例えば、PC(ポリカーボネート)のガラス転移温度は145℃程度ですが、180℃以上になると分解や変色してしまいます。逆に処理温度が低すぎると、残留応力を除去しきれずに、処理後にアニール割れが起こるリスクが高まります。

アニール割れの原因として見落とされがちなのが、加熱装置の制御ミスや工程管理の不備です。

例えば、設定温度と実際の炉内温度にズレがあると、適切な処理温度に達せず残留応力が十分に除去されません。タイマーやセンサーの故障により保持時間が短縮されたり、冷却工程が乱れたりすると、加熱と冷却のバランスが崩れて内部応力が残留します。

加熱設備の経年劣化による温度ムラも原因の一つです。こうした装置管理や工程管理を怠ると、アニール割れが発生しやすくなるので注意が必要です。

アニール割れを防ぐためには、以下5つの防止策が有効です。

それぞれの防止策を以下で確認していきましょう。

アニール割れを防ぐためには、樹脂の熱伝導性の低さを考慮し、一定速度でじっくり加熱して、冷却することが基本です。

例えば、設定温度まで1分間で5℃程度の速度でゆっくりと昇温させて、処理後は自然冷却または空冷で段階的に降温させるのが理想だと言えるでしょう。

この温度の勾配はバッチ式の加熱設備では難しいため、温度ゾーンを分けられるコンベア式の加熱設備が理想的です。

アニール割れの主な原因は加熱不足による応力の残留です。加熱設備の温度均一性が担保されていない場合、製品の品質に直結するため細心の注意を払いましょう。

加熱設備の温度を均一に保つためには、複数の温度センサーを設置し、各位置での温度ばらつきを常時監視することが大切です。ヒーターの不具合や排気設備の運転状況によって、設定値から外れる場合には警報を出すようにして、製品を投入する前に異常を検知することで、不具合の発生を防げます。

アニール処理で最も重要なのが、温度プロファイルの管理です。アニール割れは、急昇温や急冷却で発生するリスクが高まるため、不具合が起こらない温度プロファイルの条件をあらかじめ見つけておき、常にその温度プロファイルを再現する必要があります。

温度プロファイルの管理には検証が欠かせません。初期の設定はもちろんのこと、定期的に温度測定ができるサンプル品を加熱設備に投入して、設定した温度プロファイルが再現できているか確認を行いましょう。

アニール処理の加熱温度は、ガラス転移点(Tg)の10~20℃下を基準に設定するのが基本です。以下に樹脂とガラス転移点(Tg)、推奨アニール温度をまとめました。

| 樹脂名 | ガラス転移点(Tg) | 推奨アニール温度 |

| PC(ポリカーボネート) | 約145℃ | 110~130℃ |

| PMMA(アクリル) | 約105℃ | 85~95℃ |

| PET(ポリエチレンテレフタレート) | 約75℃ | 60~70℃ |

| PPS(ポリフェニレンサルファイド) | 約90℃ | 70~80℃ |

加熱温度が高すぎると変形や分解、逆に低すぎると応力緩和が不十分になるため、材質ごとに加熱条件を最適化する必要があります。

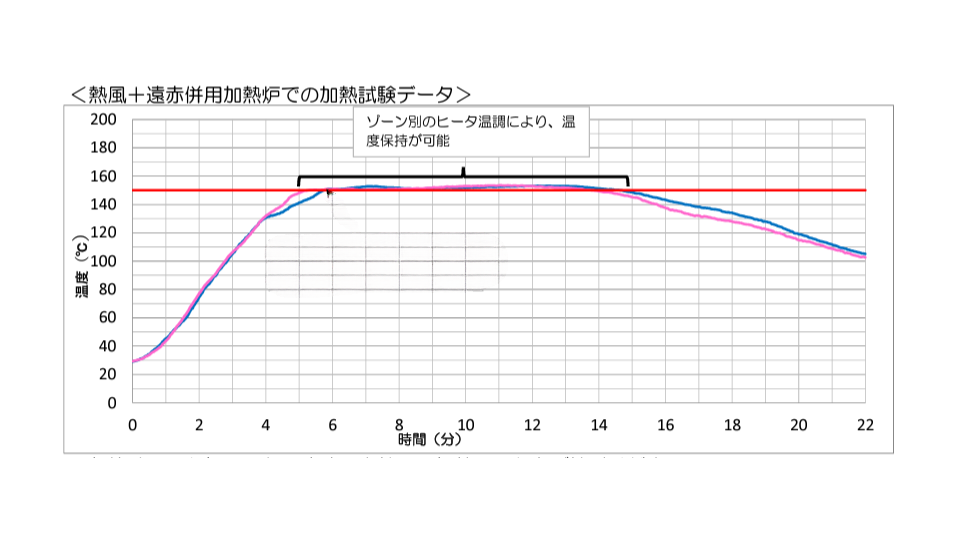

遠赤外線による加熱は樹脂表面の分子振動を促し、熱エネルギーを素早く内部まで伝達できるのが特徴です。そのため、表面と内部の温度ムラができにくく、短時間でアニール処理が完了する可能性があります。

車載用部品に使用される射出成形品では、熱風式加熱炉で60分かかっていたアニール処理が約10分まで短縮できた事例もあるほどです。

遠赤外線の加熱原理については以下の記事で詳しく解説していますので、ぜひお読みください。

本記事で解説してきたとおり、アニール割れが起こる最大の原因はアニール処理中の温度ムラによるものです。従来の熱風式加熱炉の場合、樹脂表面から内部に熱が伝わるのに時間がかかるため、長時間かけてアニールを行う必要がありました。

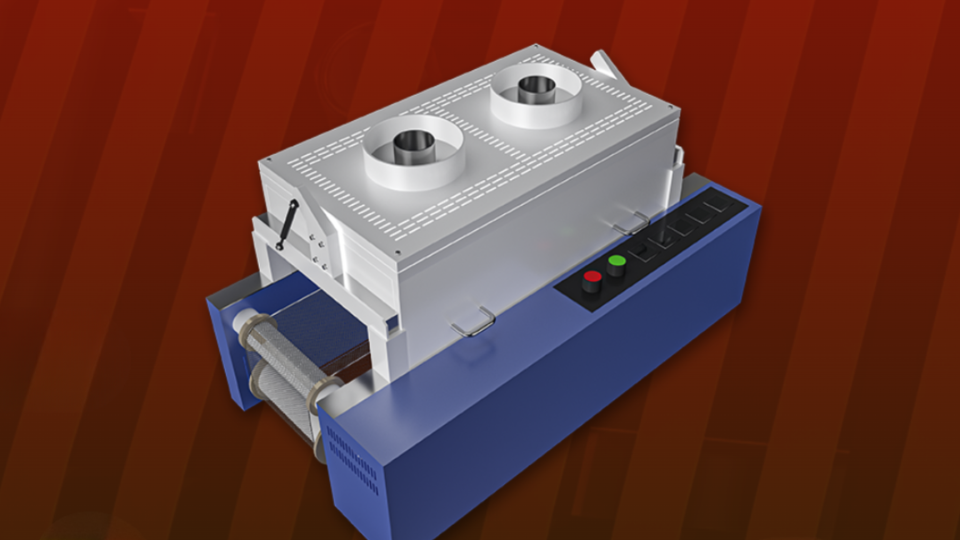

TPR商事のアニール装置で処理を行えば、遠赤外線加熱によって熱風式と比較して加熱処理を短縮できる可能性があります。材料の形状によっては熱風との複合加熱でのご提案も可能です。

お客様のご要望に合わせて一品一葉でアニール装置をご提案できますので、気になる方はお気軽にお問い合わせください。